Beneficios de la automatización aplicada a los procesos de las etapas de explotación y procesamiento de la materia prima en la actividad minera industrial

Palabras clave— Automatización, minería, procesos, control, optimización, seguridad.

Abstract— Since the first industrial revolution, technological advancement has allowed the development and growth of various industries. With automation this growth has occurred at a greater speed. Thus, its implementation in the mining industry has allowed this economic activity to be one of the most important worldwide. This article will present the benefits of the implementation of automated technologies in mineral extraction and processing processes. The use of trucks and LHD equipment operated remotely from a control room has benefited the mining industry, improving the safety conditions of its operators and allowing the most effective use of its machinery. For the mineral processing stage, the implementation of control systems that integrate the crushing, grinding and flotation processes of a concentrator plant has allowed real-time monitoring of various variables involved in the processes, which facilitates the taking of decisions. All the benefits of implementing automation in mining are always aimed at obtaining higher productivity.

Index terms— Automation, mining, processes, control, optimization, security

I. INTRODUCCIÓNActualmente, el avance de la tecnología ha logrado que muchos de los procesos industriales se automaticen. La automatización industrial implica el uso en conjunto de elementos electrónicos y computarizados en una planta con el fin de mejorar la eficiencia productiva y poder tener mayor control sobre las variables con las que se operan. Implementar un sistema automatizado dentro de una planta implica el uso de sensores, transductores, microcontroladores, entre otros elementos que en su conjunto permiten que el operador establezca previamente las condiciones con las que debe operar el sistema, de esta manera se consigue que la intervención humana sea poca o nula durante los procesos productivos.

Una industria que viene implementando la automatización en diversos de sus procesos es la minería. La minería es una de las actividades que más aporta al sector económico a nivel mundial y consiste en la extracción y tratamiento de diferentes tipos de minerales metálicos (cobre, oro, plata, etc.) y no metálicos (mármol, arcilla, granito, etc.). El ciclo productivo de esta actividad económica incluye procesos de explotación, transporte, procesamiento, fundición y refinación. En ese sentido, diversas empresas mineras vienen implementando tecnologías en varias de estas etapas productivas. La aplicación de la automatización en minería consiste principalmente en contar con maquinaria que trabaje de manera automática y tener control sobre diversas variables de una planta procesadora. En la actualidad, es importante contar con este tipo de tecnologías, ya que permiten optimizar el uso de recursos, mejorar las condiciones de seguridad de los trabajadores y reducir el impacto ambiental ocasionado por las operaciones.

En este artículo, se enunciarán los beneficios de la aplicación de la automatización en los procesos involucrados en las operaciones mineras. En primer lugar, se expondrán los beneficios de usar vehículos y maquinaria automatizada en la etapa de extracción del mineral. En segundo lugar, se presentarán los beneficios de la implementación de plantas modernas con control multivariable para la etapa de procesamiento de la materia prima extraída.

II. AUTOMATIZACIÓN EN LA ETAPA DE EXTRACCIÓN DEL MINERALUna de las principales etapas de las operaciones mineras es la extracción de la materia prima. La extracción o minado es el proceso que consiste en sacar las rocas con minerales a través del uso de explosivos y maquinaria pesada; este proceso culmina con el traslado en camiones del material extraído hacia la planta de procesamiento [1]. La implementación de la automatización en estos procesos a través del uso de vehículos y maquinaria tele operada implica diversos beneficios en cuanto a seguridad, precisión y optimización de recursos.

A. Tele operación de vehículos y maquinaria minera

El avance de la tecnología ha permitido que las empresas mineras puedan incluir maquinaria autónoma o semiautónoma en sus procesos de extracción. De este modo, la implementación de vehículos y maquinaria tele operada ha permitido satisfacer de manera rápida y eficiente la creciente demanda de metales [2]. Algunas de las tecnologías usadas para este proceso se ven aplicadas en los equipos LHD (Load Haul Dump o máquina de carga, acarreo y descarga) y en los camiones autónomos.

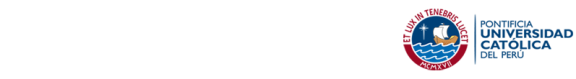

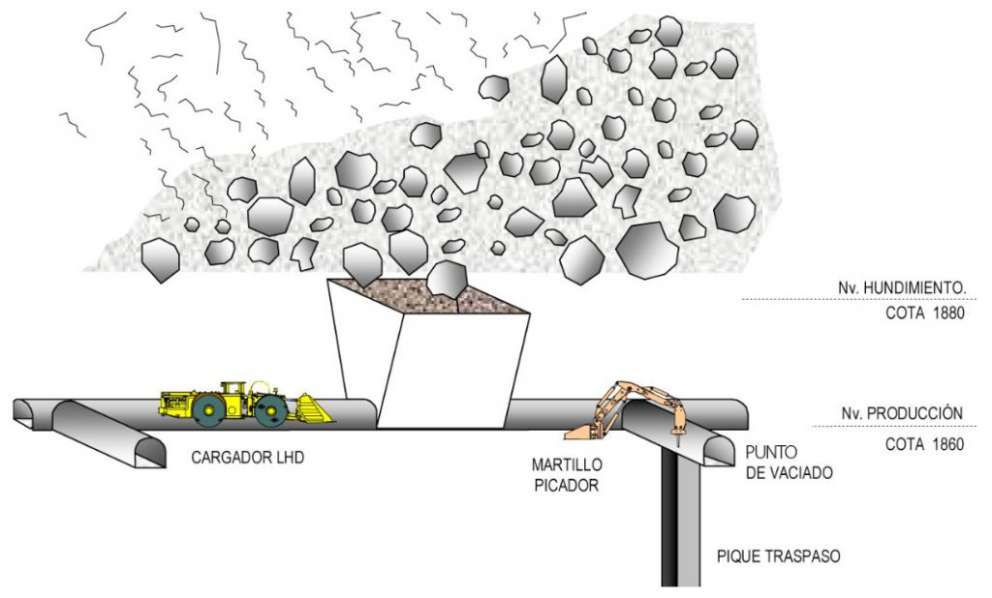

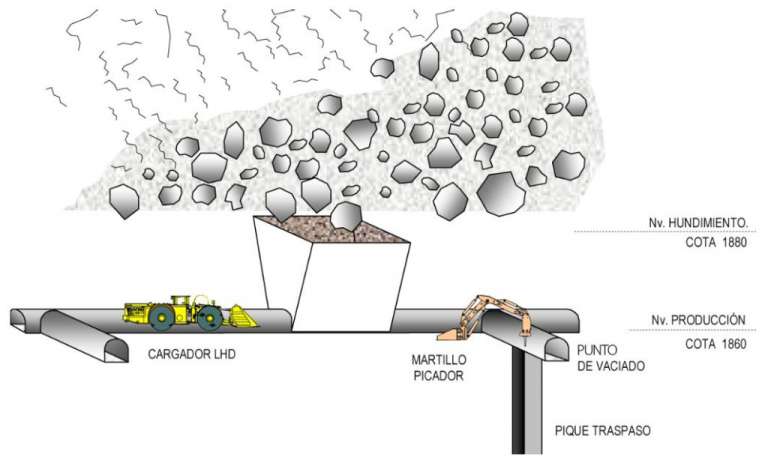

Por un lado, los equipos LHD (Fig. 1) son utilizados en las minas subterráneas y sirven para cargar y transportar las rocas de mineral, que se obtuvieron a través del uso de explosivos, desde los puntos de extracción hasta los puntos de vaciado [3]. Este equipo tiene al balde (componente que recoge el mineral), en la parte frontal y al motor en la parte lateral. Normalmente, estos equipos pesan entre 20 y 75 toneladas y operan con velocidades que van desde los 20 km/h hasta los 30 km/h [2]. Las dimensiones de un LHD dependen de la capacidad de operación de cada mina.

Actualmente, la operación de los equipos LHD se realiza de manera semiautomática debido a que aún es necesaria la intervención de los operadores para el proceso de carga; sin embargo, los procesos de transporte y descarga se realizan de manera autónoma. Las operaciones de estos equipos se realizan desde una sala de control (Fig. 3). Para el transporte y descarga del mineral, el equipo LHD cuenta con sensores y un sistema de navegación, lo que le permite al operador programar previamente las instrucciones [2]. Para la carga del mineral, el equipo cuenta con sensores y cámaras que le permiten al operador teledirigir las operaciones mediante un control remoto [3].

Diversas empresas de la industria minera alrededor del mundo, ya han implementado este tipo de automatización en sus procesos de extracción: Stawell y Jundee en Australia, Malmberget en Suecia, El Teniente y Andina en Chile, en otras. Las principales empresas proveedoras de equipos LHD semiautónomos son Caterpillar y Sandvik, marcas que trabajan con sus propios sistemas (AutoMine y MineGem, respectivamente) [2].

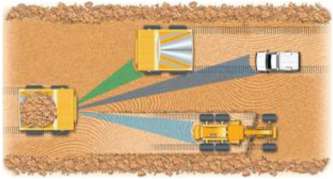

Por otro lado, los camiones autónomos (Fig. 4) son utilizados principalmente en operaciones a cielo abierto. Estos equipos son utilizados solo para el trasporte y descarga del mineral luego de los trabajos de explotación; la carga del mineral es realizada por otro equipo, el cargador Haggloader.

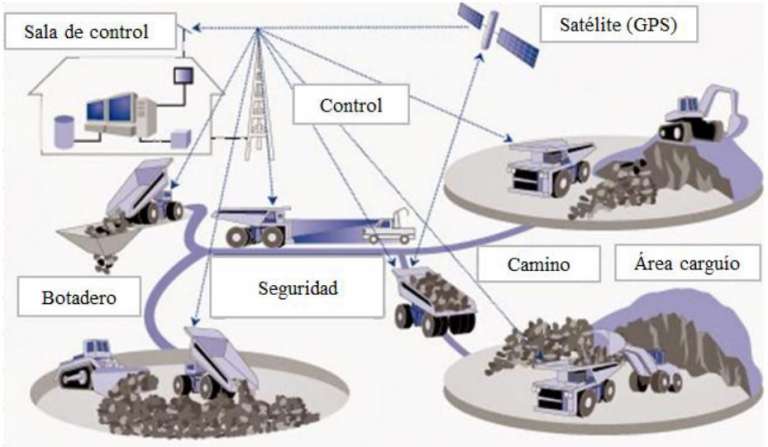

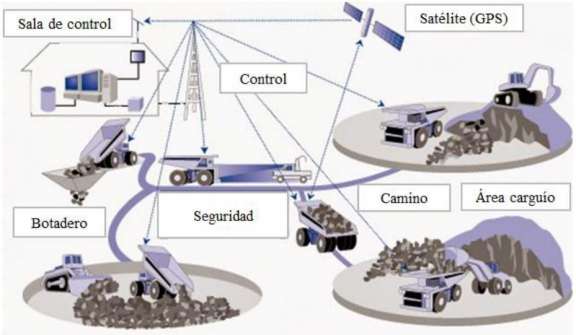

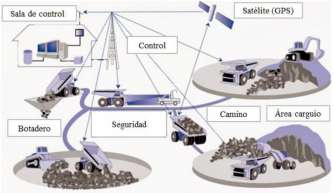

Este tipo de camiones es operado remotamente a través de una sala de control y cuenta con un sistema GPS de alta precisión, un sistema de red inalámbrico y un sistema de detección de obstáculos. Todos estos sistemas permiten que los controladores conozcan la posición de cada camión controlado y que se detecte la cercanía de otros equipos o personas presentes en la ruta [2] (Fig. 5).

La implementación de este tipo de tecnologías permite que se operen diversos camiones a la vez además de que y facilita la interacción con otros equipos o personas presentes en el centro de operaciones. En la Fig. 6, se muestra un diagrama general del sistema de acarreo.

Alrededor del mundo, diversas empresas de la industria minera cuentan con varios camiones autómatas para el desarrollo de sus operaciones. En Sudamérica, las empresas chilenas Codelco y Río Tinto son las que cuentan con mayor cantidad de este tipo de equipos en su flota, siendo sus principales proveedores las empresas Komatsu y Caterpillar [2].

B. Optimización de las condiciones de seguridad y del uso de recursos durante la extracción, carga y descarga del mineral.

La implementación de maquinaria automatizada en los procesos de extracción de la industria minera ha permitido que diversas empresas logren beneficios en las áreas de seguridad y optimización de recursos, en consecuencia, también han conseguido mejorar su productividad y reducir costos en ciertas áreas.

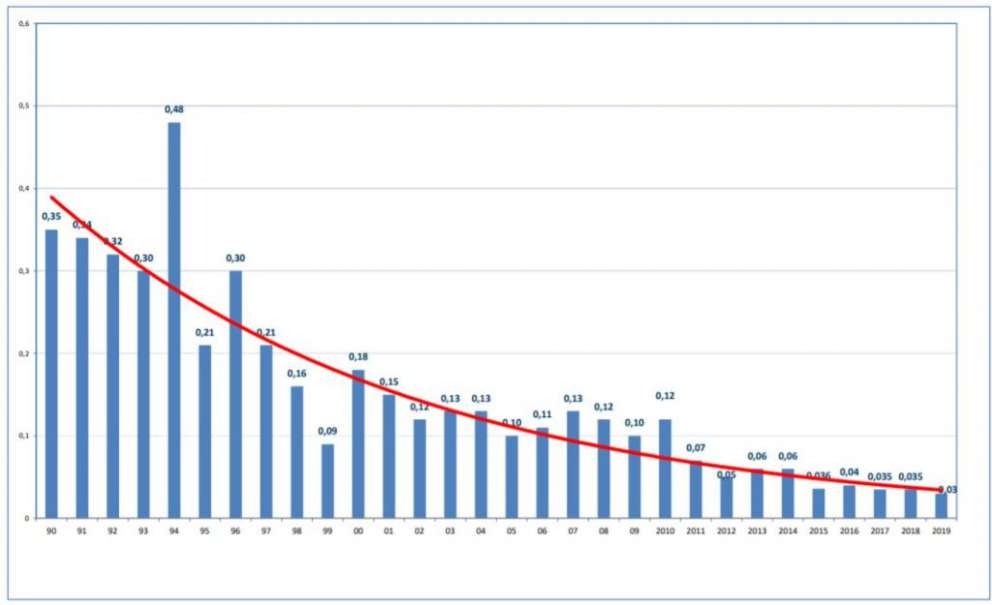

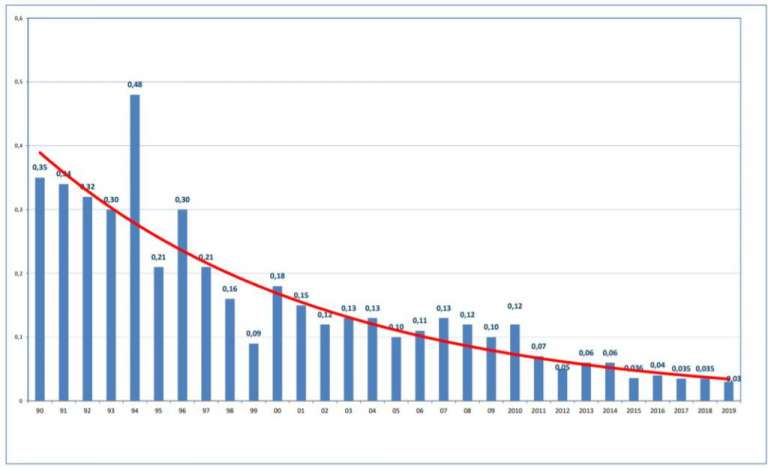

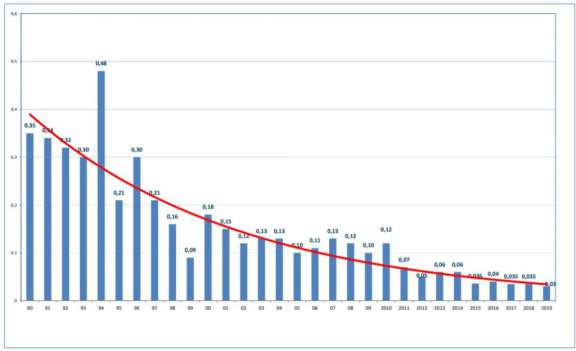

En cuanto a seguridad, el control remoto de maquinaria ha permitido una menor exposición de los trabajadores a posibles accidentes y a condiciones ambientales extremas. El poder controlar y monitorear diversas maquinarias a la vez desde una sala de control da una mayor visión al operador, lo que permite evitar accidentes por falta de coordinación entre equipos, por existencia de puntos ciegos o por condiciones naturales como la neblina [5]. La optimización de las condiciones de seguridad con la implementación de maquinaria tele operada se ve reflejada en la disminución de los accidentes mortales. Por ejemplo, en la Fig. 7, se muestra el análisis de la cantidad de accidentes mortales en la minería chilena por año, en la cual se observa que a medida que se avanzan los años los accidentes disminuyen y esto se debe en gran medida a que las empresas chilenas vienen implementando sus operaciones con maquinaria tele operada en mayor medida que otras empresas del continente.

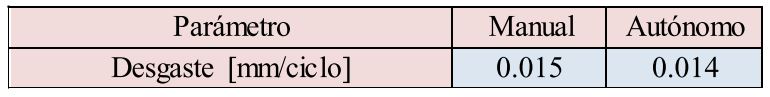

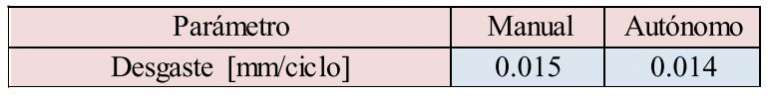

En cuanto a la optimización de recursos, el uso de maquinaria tele operada ha permitido que las industrias mineras utilicen sus equipos de manera más efectiva, de este modo, se incrementa la vida útil de los mismos y se disminuye la inversión y costos operativos en mantenimiento [5]. Por ejemplo, en la Tabla I, se observa la comparación del desgaste de los neumáticos de los camiones operados manualmente y de los camiones automatizados de un modelo general de una mina que opera a cielo abierto [2]. Los camiones tele operados presentan menor desgaste, por lo que pueden operar por más tiempo sin necesidad de realizar algún cambio o reparación.

En general, las ventajas de la implementación de maquinaria tele operada están directamente relacionadas con la mejora de la productividad debido a que, al tener una operación automatizada, se mantienen ciclos de producción estables, lo que aumenta la confiabilidad en el cumplimiento del plan minero establecido con anterioridad [5].

III. AUTOMATIZACIÓN EN LA ETAPA DE PROCESAMIENTO DEL MINERALLuego de la extracción, otra de las etapas más importantes del ciclo de las operaciones mineras es el procesamiento. En esta etapa, se modifica el mineral extraído debido a que contiene impurezas y material sin valor. A través de procesos de chancado, molienda y flotación, se obtiene el mineral de alta ley o concentrado, producto que ya puede ser comercializado [1]. El uso de la automatización en este proceso, a través de la implementación de sistemas de control, implica diversos beneficios en cuanto precisión y optimización del monitoreo de las operaciones.

A. Sistemas de control y monitoreo para operaciones de procesamiento del mineral

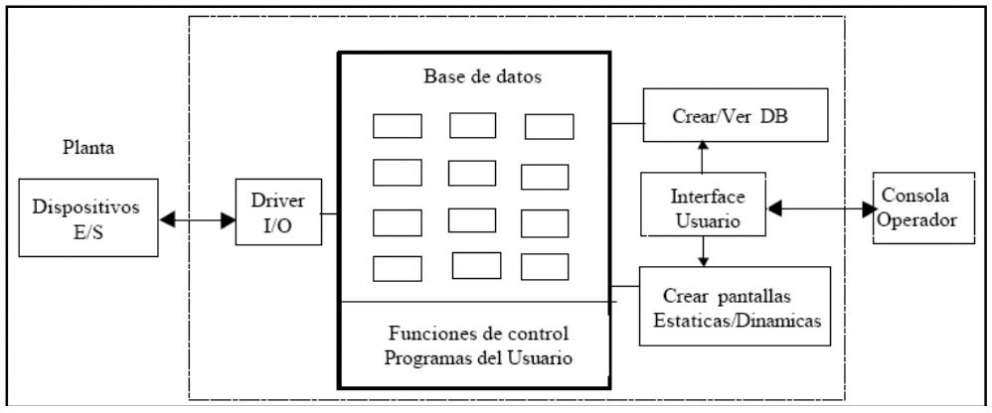

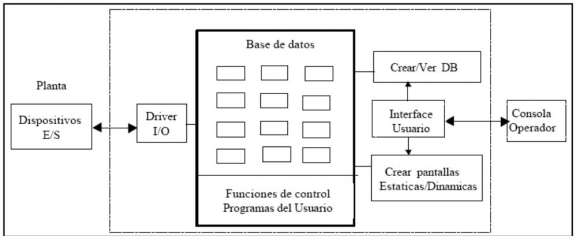

En la actualidad, la implementación de sistemas de control es indispensable en cualquier industria manufacturera y la minería no es la excepción. Usualmente, los sistemas de control se dividen en tres partes básicas: computador con hardware y software de base, software de adquisición de datos y control y dispositivos de entrada y salida (sensores y actuadores) [7]. En la industria minera, los sistemas de control son implementados para tener control sobre las plantas concentradoras, en donde se realizan los procesos de chancado, molienda y flotación del mineral.

Una de las tecnologías que se vienen usando en los sistemas de control son los controladores lógicos programables (PLC). Estos dispositivos realizan funciones automáticas dependiendo de las señales que reciban como entrada y pueden ser programados por el operario de acuerdo a las especificaciones de cada sistema.

Por otro lado, uno de los sistemas más utilizados en la industria minera es el sistema SCADA (Supervisory Control And Data Acquisition). Este sistema se caracteriza por tener control sobre equipos ubicados dentro de un área de gran magnitud [8]. Otra característica del sistema SCADA es que tiene una arquitectura Maestro-Esclavo, lo que implica que cada dispositivo remoto conectado (esclavo) responde cuando lo solicita la estación central (maestro) [7]. Los dispositivos PLC pueden actuar dentro de los sistemas SCADA como dispositivos remotos (Fig. 8).

B. Optimización en el uso de recursos y mejora de las condiciones de control e impacto ambiental ocasionado por las operaciones mineras

La implementación de sistemas de control en la etapa de procesamiento de la industria minera ha permitido que diversas empresas logren beneficios en el monitoreo de las plantas concentradoras, además de reducir el impacto ambiental. En este sentido, estos beneficios aportan directamente con el aumento de la productividad y la optimización en el uso de recursos.

Para el monitoreo, el contar con sistemas como SCADA permite que el operador obtenga información de los equipos y de los procesos en tiempo real; además, con un sistema de control que integre los procesos de chancado, molienda y flotación, es posible monitorear toda la planta concentradora a la vez. Ambos beneficios permiten detectar fallar y problemas de procesos remotamente desde una sala central de control.[9]. El poder controlar remotamente diversas variables presentes en un proceso permite que los mantenimientos de los equipos se realicen en las fechas programadas debido a que las fallas detectadas pueden ser corregidas a tiempo, lo que evita el desgaste innecesario de los equipos.

En cuanto a la reducción del impacto ambiental, un ejemplo claro de una ventaja de contar con un sistema de control de la planta concentradora es que con la integración de diversos sensores y actuadores se puede controlar la cantidad de químicos requeridos para el proceso de flotación; así, se evita el uso en exceso de ciertos reactivos que contaminan el aire y el agua. Otra situación en la que se reflejan los beneficios ambientales de los sistemas de control es el proceso de chancado. Durante este proceso, se causa la liberación de demasiado polvo, lo cual es controlado mediante los sistemas de aspersión; estos sistemas son actuadores conectados al sistema de control central que se activan, dispersando agua, cuando se detecta la presencia de mucho polvo.

Todos los beneficios obtenidos con la implementación de sistemas de control están dirigidos a aumentar la productividad. Mediante el uso de PLCs y sistemas como SCADA, es posible trabajar paralelamente y coordinar los procesos de chancado, molienda y flotación. Además, las expansiones de la planta se facilitan, ya que los sistemas de control son programados por el operario, lo que permite el aumento de nuevos terminales y procesos [9].

IV. CONCLUSIONESEn conclusión, la implementación de la automatización en los procesos de las operaciones mineras viene aportando gran cantidad de beneficios a la industria. En cuanto a la etapa de extracción del mineral, el contar con maquinaria tele operada, como los camiones de carga o los equipos LHD, ha permitido que diversas empresas mineras mejoren la seguridad de sus trabajadores y usen eficientemente los materiales y maquinaria con la que cuentan. En la industria ya existen más equipos tele operados usados en las operaciones de extracción y, a medida que se vaya incrementando su implementación en las compañías mineras, la productividad de las mismas seguirá aumentando, lo cual es beneficiosos debido a que la minería es una de las actividades económicas más importantes del mundo.

Por otro lado, en cuanto a la etapa de procesamiento del mineral, se sabe que el contar con sistemas de control que integren todos los procesos de una planta concentradora permite que se tenga un monitoreo de todas las variables involucradas en tiempo real, lo que facilita la detección de fallas y la toma de decisiones. Además, los sistemas de control permiten integrar sensores y actuadores que reducen el impacto ambiental de las operaciones mineras. En este sentido, es posible concluir que con el avance de la tecnología será posible integrar más procesos relacionados con las operaciones mineral a estos sistemas de control, lo que sigue apuntando a lograr una mayor productividad.

REFERENCIAS[1] Dirección General de Minería, “¿Qué es la minería? Conociendo a la mediana y gran minería,” 2017. Accessed: Dec. 06, 2020. [Online]. Available: https://www.anm.gov.co/portalninos/Queeslamineria.

[2] J. R. Magri Rivera, “Efectos de la incorporación de tecnologías autónomas en el diseño y la planificación minera,” Universidad de Chile, 2014.

[3] P. A. Uribe Neira, “Análisis de la funcionalidad y desempeño de la operación semiautónoma en equipos de carga, acarreo y descarga en minería subterránea Load Haul-Dump Vehicle (LHD),” Universidad de Chile, 2014.

[4] Caterpillar, “R3000H Máquinas de carga, acarreo y descarga (LHD) para minería subterránea.” https://www.cat.com/es_MX/products/new/equipment/underground-hard-rock/underground-mining-load-haul-dump-lhd-loaders/18348371.html (accessed Dec. 06, 2020).

[5] C. I. Leiva Peña, “Análisis de implementación de camiones autónomos en mina a cielo abierto,” Universidad de Chile, 2020.

[6] Servicio Nacional de Geología y Minería and Gobierno de Chile, “Accidentabilidad Minera año 2019 Gobierno de Chile.” Accessed: Dec. 20, 2020. [Online]. Available: https://www.sernageomin.cl/pdf/Presentacion-Accidentes-2019.pdf.

[7] M. H. Lima Yanque, “Control y monitoreo de la carga de mineral en los molinos de bolas en un proceso de molienda convencional - Caso planta concentradora de cobre,” Universidad Nacional de San Agustín de Arequipa, 2016.

[8] E. M. Gayoso Velásquez, “Mejoras en los procesos de chancado de mineral cobre en Tintaya mediante la moernización del sistema de control,” Universidad San Ignacio de Loyola, 2018.

[9] H. A. Mendiburu Díaz, Automatización medioambiental, 1st ed. Lima, 2003.

Nota:

El artículo académico fue escrito para el curso de Comunicación e Investigación para ingenieros de la carrera de Ingeniería Electrónica de la Pontificia Universidad Católica del Perú, por la alumna Rocío Soto Alvino.

Rocío Soto

Nació en la ciudad de La Oroya, departamento de Junín, el 9 de julio de 1997. Actualmente es estudiante de noveno ciclo de la carrera de ingeniería electrónica en la Pontificia Universidad Católica del Perú. Su interés por la minería se debe a la influencia de su padre, quien se desempeña en la industria hace más de 25 años. El área de interés de Rocío es el control y automatización aplicados a la minería.